در این مقاله پاسخ سوال PEEK چیست ؟ و راهنمای کامل برای ماده PEEK و خواص آن را شرح خواهیم داد. تنوع در کاربردهای مهندسی، نیاز به موادی دارد که بتوانند در دماهای مختلف بهطور مؤثر و با عملکرد بالا کار کنند. یکی از این مواد که علاوه بر داشتن ویژگیهای مناسب در دماهای بالا و دامنه وسیع دمایی، وزن سبکی هم دارد، پلیاتر اترکتون (PEEK) است. در واقع، PEEK یک نوع پلیمر است که هم از نظر ویژگیهای فیزیکی و هم از نظر قابلیت عملکرد در شرایط دمایی مختلف، گزینهی مناسبی محسوب میشود.

در حوزههای مختلف مهندسی، PEEK برای دستیابی به عملکرد و کاربردهای demanding similar to metals استفاده میشود. کاربردهای متعددی که نیازمند مقاومت طولانیمدت در برابر فشار و سایش، و همچنین مقاومت کششی عالی و عملکرد بالا هستند، مانند صنایع نفت و گاز، میتوانند از تمامی مزایای مواد PEEK بهرهمند شوند.

پلیاتراترکتون (PEEK) که به اختصار PEEK نامیده میشود، یک پلیمر ترموپلاستیک آلی بیرنگ با خواص مکانیکی و شیمیایی است که برای کاربردهای مهندسی وسیع مناسب است. این ماده به خانواده پلیآریلاترکتون (PAEK) تعلق دارد.

این ماده معمولاً از طریق پلیمرسازی رشد گام به گام تولید میشود. PEEK نسبت به سایر پلیمرها گرانتر است، اما عملکرد برتری در ابعاد مختلف ارائه میدهد. PEEK مقاومت بسیار خوبی در برابر سایش و خوردگی دارد که در حوزههای مختلف مهندسی مطلوب است.

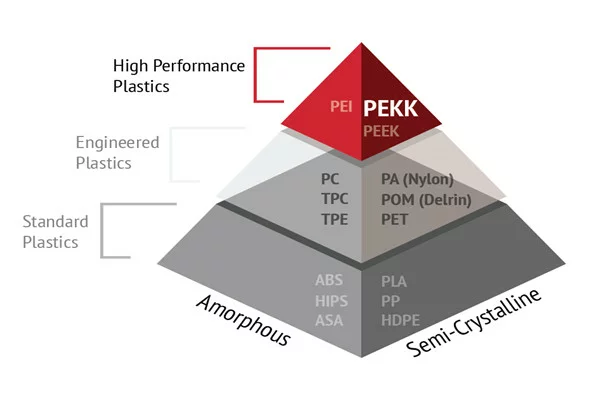

پلیمر پیرامید PEKK

پلیمرهای PEEK دارای خواص مقاومت شیمیایی به همراه خواص فیزیکی، استحکام کششی و پایداری ابعادی هستند، لذا خواص مکانیکی آنها عملکرد عالی در دماهای بالا ارائه میدهد.

1. مقاومت در برابر دماهای بالا

PEEK یک ترموپلاستیک مهندسی با عملکرد بالا است که در برابر دماهای بالا مقاوم است. حتی در دماهای بسیار بالا، PEEK میتواند استحکام بالای خود را حفظ کند و دمای انتقال شیشهای بالای 143 درجه سلسیوس و نقطه ذوب 334 درجه سلسیوس را برسد. این ماده میتواند دماهای کاری کوتاهمدت تا 300 درجه سلسیوس و دماهای کاری پیوسته تا 250 درجه سلسیوس را تحمل کند. این یکی از دلایلی است که مواد PEEK در مواردی که مقاومت در برابر حرارت مهم است، استفاده میشوند.

2. خواص مکانیکی خوب

PEEK بهترین مقاومت در برابر خستگی را در میان تمامی رزینها دارد و ترکیب خواص مکانیکی عالی و مقاومت در برابر خستگی، آن را به برترین پلاستیکها تبدیل کرده است، با عملکردی که از برخی آلیاژها نیز بهتر است. استحکام مکانیکی در تمامی شرایط پردازش پایدار است.

3. مقاومت در برابر سایش و لغزندگی

پلیمرهای PEEK و ترکیبات آنها همه دارای مقاومت بسیار خوبی در برابر سایش هستند و برخی از PEEKها دارای ضریب اصطکاک و سایش بسیار پایینی هستند. PEEK دارای ویژگیهای لغزندگی عالی است، به ویژه در زمینههای مربوط به بلبرینگ. خواص لغزندگی ذاتی آن، ضریب اصطکاک را به شدت کاهش میدهد، بهگونهای که برخی قطعات میتوانند بدون نیاز به روانکنندهها و حتی در محیطهایی مانند آب، اسیدهای ضعیف و قلیاها عمل کنند.

4. مقاومت شیمیایی (مقاومت در برابر خوردگی)

پلیمر PEEK دارای مقاومت شیمیایی پایداری است. این ماده در برابر مواد شیمیایی، اسیدها، اسید سولفوریک غلیظ، قلیاها، حلالهای آلی و دیگر مواد شیمیایی و اتمسفرهای مختلف مقاوم است. PEEK دارای مقاومت خوردگی است، که معمولاً به توانایی فلز در مقاومت در برابر اثرات خورنده و مخرب محیط اطراف اشاره دارد. PEEK به دلیل ترکیب مواد شیمیایی، ویژگیهای سازمانی و مورفولوژی خود میتواند خوردگی بین دانهای را بهبود بخشیده و مقاومت خوردگی را افزایش دهد که با فولاد نیکلی مشابه است.

5. مقاومت در برابر شعله

PEEK یک پلیمر آروماتیک نیمهکریستالی است که دارای خواص ضد شعله ذاتی است. PEEK از نظر ضد شعله بودن آزمایش شده است (آزمون UL94، آزمون سرعت سوزش عمودی و آزمون زمان خودخاموشی)، و یک نمونه 1.45 میلیمتری بدون هیچگونه افزودنی دارای سرعت سوزش V-0 است، که بالاترین سطح ضد شعله بودن است. PEEK در مواد ساختمانی، وسایل نقلیه و لوازمی که نیاز به مقاومت بالای در برابر شعله و محیطهای آبی دارند، استفاده میشود.

6. مقاومت در برابر پوستکنی

PEEK دارای مقاومت خوبی در برابر پوستکنی است. این ماده میتواند برای ساخت سیمهای با روکش بسیار نازک یا سیمهای الکترومغناطیسی و عایقهای کابل که در شرایط سخت و محیطهای دشوار قابل استفاده هستند، به کار رود.

7. مقاومت در برابر تابش

مواد PEEK در مقابل تابش گاما میتوانند خواص اولیه خود را حفظ کنند. توانایی PEEK در مقاومت در برابر تابش گاما بسیار قوی است و بسیاری از مواد پلیمری پس از تابش همچنان میتوانند عملکرد پایداری داشته باشند. این ویژگی بهتر از رزینهای عمومی مانند پلیاستایرن است. هنگامی که به سیمهای با عملکرد بالا تحت دوز تابش 1100Mrad تبدیل میشوند، همچنان ظرفیت عایقی خوبی را حفظ میکنند.

8. مقاومت در برابر هیدرولیز

PEEK و ترکیبات آن تحت تأثیر شیمیایی آب و بخار آب با فشار بالا قرار نمیگیرند، و محصولات ساخته شده از این ماده میتوانند هنگام استفاده مداوم در آب با دمای بالا و فشار بالا، خواص عالی خود را حفظ کنند.

یکی از دلایل استفاده گسترده از PEEK در کاربردهای مهندسی، وجود گزینهها و شرایط پردازش متعدد است، یعنی ماشینکاری، ساخت رشتهای ذوبشده (فیوژن)، چاپ سهبعدی و قالبگیری تزریقی برای تولید هندسه مورد نظر در محیطهای آلی و آبی.

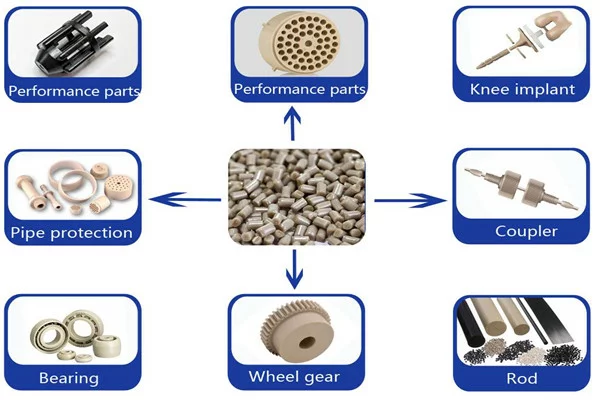

مواد PEEK به صورت میله، صفحات شیر کمپرسور، رشته و گرانول در دسترس هستند و برای ماشینکاری، چاپ سهبعدی و قالبگیری تزریقی استفاده میشوند. بخشهای زیر جزئیات مربوط به هر سه روش تولید را ارائه میدهند.

ماشینکاری CNC (کنترل عددی کامپیوتری) شامل انواع مختلفی از فرز چند محوره، تراشکاری و ماشینهای تخلیه الکتریکی (EDM) برای دستیابی به پروفایل هندسی مورد نظر است. مزیت اصلی این ماشینها از توانایی کنترل ماشین از طریق کدهای تولید شده توسط کامپیوتر و کنترلرهای پیشرفته نشأت میگیرد.

ماشینکاری CNC امکان ایجاد هندسههای پیچیده را در حالی که الزامات تلرانس هندسی مورد نیاز را رعایت میکند، فراهم میکند، از پلاستیکها تا فلزات. مواد قالبکاری PEEK را میتوان ماشینکاری کرد تا پروفایلهای هندسی پیچیدهای به دست آورند. درجه پزشکی و درجه صنعتی PEEK میتوانند ماشینکاری شوند. ماشینکاری PEEK دقت و تکرارپذیری بالایی را فراهم میکند.

به دلیل نقطه ذوب بالای PEEK، میتوان نرخهای تغذیه و سرعت بالاتری را در طی فرآیند ماشینکاری نسبت به سایر پلیمرها به کار برد. قبل از شروع فرآیند ماشینکاری، نیازهای آنیلینگ ویژهای باید برآورده شود تا از تنش داخلی و ترکهای مرتبط با حرارت در حین ماشینکاری جلوگیری شود. این نیازها بر اساس درجه مواد PEEK متفاوت است و جزئیات کامل در این زمینه توسط سازنده آن درجه خاص ارائه میشود.

PEEK نسبت به بیشتر پلیمرها قویتر و سختتر است، اما نسبت به بیشتر فلزات نرمتر است. این نیاز به استفاده از فیکسچرها در حین ماشینکاری را برای اطمینان از دقت ماشینکاری دارد. PEEK، پلاستیک مهندسی با حرارت بالا، گرمای تولید شده در طی فرآیند ماشینکاری را به طور کافی پراکنده نمیکند. این نیاز به استفاده از تکنیکهایی برای جلوگیری از مشکلات ناشی از پراکندگی ناکارآمد گرما دارد.

این تدابیر پیشگیرانه شامل حفاری پیکدار، استفاده از متههای تغذیهای با خنککننده و استفاده از خنککننده کافی در طی تمامی فرآیندهای ماشینکاری است. هم خنککنندههای مبتنی بر نفت و هم خنککنندههای مبتنی بر آب میتوانند استفاده شوند.

یکی دیگر از عواملی که باید در نظر گرفته شود، سایش ابزار در طی ماشینکاری PEEK در مقایسه با ماشینکاری سایر پلاستیکهای قابل مقایسه است. درجههای PEEK که با الیاف کربن تقویت شدهاند، تأثیر بدتری بر ابزار دارند. این وضعیت نیاز به استفاده از ابزارهای نوک کاربیدی برای ماشینکاری درجه معمولی PEEK و ابزارهای نوک الماسی برای درجههای PEEK تقویت شده با الیاف کربن دارد. استفاده از خنککننده میتواند عمر ابزار را نیز بهبود بخشد.

چاپ سهبعدی، همچنین به عنوان تولید افزایشی شناخته میشود، به طور کلی به استفاده از افزودن مواد به صورت لایهای برای ایجاد هندسه سهبعدی از مدل طراحی کمک کامپیوتری اشاره دارد.

مواد PEEK برای چاپ سهبعدی مناسب هستند. مدلسازی رسوب ذوبی (FDM) متداولترین روش چاپ سهبعدی برای مواد PEEK است. پیشرفتهایی نیز برای چاپ PEEK به صورت پودری از طریق سینتر لیزری انتخابی (SLS) در حال انجام است.

محصولات چاپ سهبعدی PEEK مقاومت فوقالعادهای در برابر سایش و خوردگی دارند. رشتههای تولید شده توسط سازندگان مختلف میتوانند خواص متفاوتی داشته باشند. قطعات چاپ سهبعدی فرصت بینظیری را برای حرفهایهای پزشکی فراهم میکنند تا ایمپلنتهای سفارشیسازی شدهای تولید کنند که نیازهای بیماران فردی را برآورده کنند. قطعات مواد PEEK چاپ سهبعدی در سیستمهای فضایی مختلف استفاده میشوند. این موفقیت به عنوان اثبات قابلیتهایی که مواد PEEK چاپ سهبعدی دارند، خدمت میکند.

با این حال، برای چاپ مواد PEEK به نازل با دمای بالا که دمای بیش از 300 درجه سلسیوس دارد، نیاز است. علاوه بر نازل با دمای بالا، یک بستر گرم نیز لازم است تا مواد را به طور پیوسته در حالت گرم نگه دارد. برخی پرینترها از اتاقکهای گرمشده برای این منظور استفاده میکنند. اتاقکهای گرمشده کنترل بهتری بر دمای اتاقک ارائه میدهند و حرارت را به طور پایدار ارائه میکنند.

قالبگیری تزریقی به تولید قطعات ترموپلاستیکی از طریق تزریق مواد مذاب در قالبهای پیشساخته اشاره دارد. این روش برای تولید قطعات در تعداد زیاد استفاده میشود. مواد در یک اتاقک گرمشده ذوب میشوند، یک پیچ حلزونی برای مخلوط کردن و سپس تزریق به محفظه قالب که در آن مواد خنک میشوند تا شکل جامد بگیرند، استفاده میشود.

مواد PEEK که به صورت گرانول در دسترس هستند، برای قالبگیری تزریقی و قالبگیری فشاری استفاده میشوند. PEEK در گرانولهای تولید شده توسط سازندگان مختلف نیاز به روش خشککردن کمی متفاوت دارند، اما به طور کلی 3 تا 4 ساعت خشککردن در دمای 150 درجه سلسیوس تا 160 درجه سلسیوس کافی خواهد بود.

ماشینهای استاندارد قالبگیری تزریقی میتوانند برای قالبگیری تزریقی مواد PEEK یا قالب PEEK استفاده شوند، زیرا این ماشینها میتوانند به دمای گرمایش 350 درجه سلسیوس تا 400 درجه سلسیوس برسند که برای بیشتر درجات PEEK کافی است.

خنککردن قالب نیاز به توجه ویژه دارد زیرا هرگونه ناسازگاری میتواند منجر به تغییر در ساختار مواد PEEK شود. هرگونه انحراف از ساختار نیمهکریستالی منجر به تغییر نامطلوب در خواص مشخصه PEEK میشود.

برای مثال، داشتن قالب سرد میتواند منجر به ایجاد ساختار آمورف در PEEK شود. دمای عملیاتی بهینه قالب برای بیشتر درجات PEEK بین 170 درجه سلسیوس تا 200 درجه سلسیوس در نظر گرفته میشود تا ساختار نیمهکریستالی به دست آید.

1. پزشکی

به دلیل خواص زیستسازگاری که PEEK ارائه میدهد، به طور گستردهای در کاربردهای پزشکی استفاده میشود که شامل کاشت قطعات در بدن انسان برای دورههای زمانی مختلف نیز میشود. قطعات ساخته شده از مواد PEEK همچنین در سیستمهای مختلف تحویل دارو استفاده میشوند. سایر کاربردهای پزشکی شامل کلاههای بهبود دندان، واشرهای نوکدار، دستگاههای تثبیت تروما و دستگاههای همجوشی نخاعی هستند.

2. هوافضا

به دلیل سازگاری PEEK با کاربردهای خلاء بسیار بالا، هدایت حرارتی و مقاومت در برابر تابش و شیمیایی، قطعات ساخته شده از پلاستیک PEEK به دلیل استحکام کششی بالا به طور گستردهای در کاربردهای هوافضا استفاده میشوند.

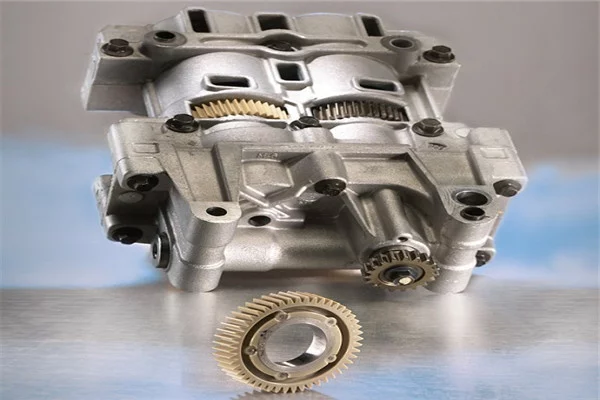

3. صنعت خودرو

بلبرینگها و انواع مختلف حلقهها نیز از PEEK ساخته میشوند. به دلیل نسبت وزن به استحکام بالای PEEK، از آن برای تولید قطعاتی استفاده میشود که در بلوکهای موتور خودروهای مسابقهای استفاده میشوند.

4. عایقهای سیم و کابل/کاربردهای الکترونیکی

عایقهای کابلهای الکتریکی از PEEK ساخته میشوند تا در سیستمهای الکتریکی هواپیماها و ساخت اقلام استفاده شوند.

5. کاربردهای آینده

PEEK پس از تایید سازمان غذا و داروی ایالات متحده در تمام شرایط فرآوری، آیندهای روشن و امیدوارکننده در صنعت مواد غذایی خواهد داشت.

به عنوان یک پلیمر آلی نیمهکریستالی که به خانواده PAEK تعلق دارد، PEEK خواص مکانیکی، حرارتی، شیمیایی و الکتریکی ارائه میدهد که آن را به یک ماده مورد انتخاب در حوزههای مختلف کاربردهای مهندسی تبدیل میکند. PEEK در اشکال مختلف (میله، رشته، گرانول) در دسترس است تا از طریق ماشینکاری، چاپ سهبعدی و قالبگیری تزریقی پردازش شود. WayKen تجربه گستردهای در ماشینکاری PEEK دارد و آماده است تا در پروژههای PEEK شما پشتیبانی کند.

منبع این مقاله : waykenrm.com